Žárové zinkování velkých konstrukcí začíná tam, kde standardní postup zinkování již není dostačující. Ocel se ponoří do tekutého zinku o teplotě přibližně 450 °C Spouští metalurgickou reakci identickou s reakcemi malých součástí, ale velikost struktury představuje zcela odlišné technologické výzvy. V případě velkých struktur začíná samotná velikost působit proti jednoduchým technologickým schématům. Hmotnost součásti, délka ramene a uspořádání svarů brání rovnoměrnému ohřevu oceli při ponoření do tekutého zinku. Teplotní rozdíly mezi jednotlivými zónami přímo ovlivňují rychlost difúze železa a zinku, a tím i vzorec růstu povlaku. Efekt je okamžitě viditelný, protože zinek se nechová stejně na celém povrchu, a to ani při stejných parametrech lázně. Proto zinkování velkých konstrukcí vyžaduje individuální přístup ke každé součásti, spíše než replikaci stejných výrobních protokolů.

Logistické výzvy: přeprava a manipulace s těžkými předměty

U rozsáhlých konstrukcí začíná logistika ještě předtím, než prvek vstoupí do zinkárny. Externí přeprava často zahrnuje nadrozměrné zásilky, plánování trasy, doby přepravy a vhodnou ochranu konstrukce. Napětí se může objevit již v této fázi, ale projeví se později, když ocel vstoupí do zinkovací lázně a dosáhne teplot blížících se 450 °C.

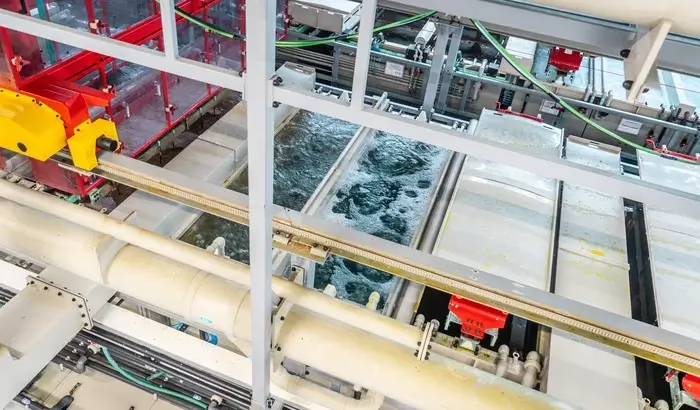

Jakmile je konstrukce přijata do závodu, je klíčové interní logistika. Pracujeme na mostových jeřábech s nosností přesahující 10 tun s využitím vozíků a závěsů určených pro specifické rozměry a těžiště. Způsob zavěšení a vedení prvku má přímý vliv na stabilitu konstrukce během ponoření. Při velkovýrobě zinkování je každý pohyb prvku v hale součástí technologického procesu, nikoli pouze přepravní operací.

Klíčové fáze přípravy konstrukce k zinkování

U velkých konstrukcí určuje příprava vše, co se děje v zinkové lázni. Plánování je nezbytné již ve fázi návrhu. technologické, plnicí a odvzdušňovací otvory. Jejich účelem je umožnit volný tok tekutého zinku a odvod vzduchu a plynů. Nedostatek vhodných otvorů vede k lokálnímu nedozinkování, a v extrémních případech i prudké reakce během ponoření.

Stav povrchu má přímý vliv na proces zinkování. Velké konstrukce často procházejí různými fázemi zpracování a skladování, proto před zpracováním odstraňujeme rez, okují, zbytky barvy a otřepy po svařování. I malé rozdíly v přípravě se okamžitě projeví ve struktuře nátěru. Zinek reaguje přímo s ocelí a odhaluje vady již v prvních okamžicích kontaktu s lázní.

Rozměry zinkovací vany a technika dvojitého ponoru

Jedním z hlavních technologických omezení při velkovýrobním zinkování jsou rozměry zinkovací vany. Standardní linky umožňují zinkování prvků přibližně 13–15 metrů, zatímco specializované instalace překračují 18 metrů. V praxi mnoho mostních konstrukcí, nosných rámů a sloupů tyto hodnoty překračuje. V takových případech používáme techniku dvojitého ponoru. Součást se do lázně zavádí postupně, čímž se zajišťuje odpovídající překrytí zinkovacích zón. Tato metoda provozu vyžaduje velmi přesné řízení času, teploty a polohy konstrukce. Hranice mezi oběma ponory musí být navržena tak, aby povlak zachoval kontinuitu a jednotnou strukturu po celé délce součásti.

Tepelné problémy a riziko rozsáhlé deformace

Teplota zinkové lázně představuje pro velké a těžké konstrukce značnou výzvu. Masivní součásti se zahřívají nerovnoměrně a teplotní rozdíly mezi jednotlivými součástmi mohou vést k lokálnímu napětí. Dalším faktorem je svařovací napětí, které se mohou uvolňovat při vysokých teplotách.

Abychom snížili riziko deformace, používáme řízenou rychlost ohřevu a ponoru. Ve vybraných případech využíváme předehřev prvků a pečlivě volíme vhodné závěsné body. Tím se zabrání nekontrolovanému pohybu konstrukce vlivem vlastní hmotnosti a zajistí se stabilní proces zinkování po celé délce a průřezu prvku.

Trvanlivost, hospodárnost a ekologie – komplexní výhody zinkování

Žárové zinkování velkých konstrukcí poskytuje ochranu, která v závislosti na pracovním prostředí dosahuje od tuctu do dokonce několika desítek let. Zinkový povlak zacházíme jako s fyzickou bariérou a zároveň jako s elektrochemickou ochranou. Zinek přebírá proces koroze, zatímco ocel zůstává chráněna i tam, kde je povlak lokálně poškozen.

Z ekonomického hlediska je hlavní výhodou absence požadavků na pravidelnou údržbu. Ve srovnání s nátěrovými systémy zůstávají celkové náklady na životní cyklus konstrukce výrazně nižší. Zinek je navíc recyklovatelný a delší životnost oceli snižuje spotřebu surovin a četnost výměny součástí infrastruktury.

Moderní zinkovna ve Strumetu

Ve společnosti Strumet disponujeme technologickými prostředky určenými pro zinkování velkých a těžkých konstrukcí. Pracujeme na linkách, které umožňují přesné řízení procesních parametrů, a využíváme vlastní laboratorní zázemí a tým se zkušenostmi s prací s mostními, průmyslovými a energetickými konstrukcemi. Ke každé zakázce přistupujeme individuálně a před zahájením procesu analyzujeme geometrii konstrukce, hmotnost a cílové provozní podmínky.

Proč zvolit žárové zinkování pro velké projekty?

Ve společnosti Strumet pozinkujeme rozsáhlé konstrukce pečlivě promyšleným a kontrolovaným způsobem. S velkými komponenty pracujeme denně, takže víme, jak důležitá je příprava, správné zavěšení a stabilní parametry lázně. Ke každé konstrukci přistupujeme individuálně, protože u takových rozměrů není prostor pro receptury.

Dodáváme komponenty se zinkovým povlakem, který zůstává odolný po mnoho let používání a nevyžaduje žádné následné opravy. Pokud plánujete zinkovat velkou konstrukci a chcete s určitým účinkem, kontaktujte nás – probereme s vámi konkrétně váš projekt.