Zinková lázeň je bodem, ve kterém proces žárového zinkování přechází z přípravy do skutečné ochrany oceli. Ve společnosti Strumet považujeme tento okamžik za klíčový pro trvanlivost celého povlaku. Právě v zinkové lázni dochází k reakci, kterou nelze v pozdější fázi opravit ani zlepšit. Tekutý zinek reaguje přímo s povrchem oceli a okamžitě odhaluje kvalitu přípravy materiálu, stabilitu procesních parametrů a vlastnosti samotné šarže.

Při žárovém zinkování se prvky ponořují do roztaveného zinku o teplotě přibližně 450 °C, což vede k vytvoření trvalé metalurgické vazby. Během zinkové lázně zinek reaguje s ocelí, v důsledku čehož je vytvořen systém vrstev slitiny Fe-Zn, trvale spojen s materiálem. Tím se zabrání odlupování nebo odlupování povlaku a zachová se jeho celistvost i v oblastech vystavených mechanickému namáhání. Tento typ ochrany prodlužuje životnost oceli o 25 až 100 let v závislosti na provozních podmínkách.

Co je to zinková lázeň a proč je klíčovým prvkem ochrany kovů?

Zinková lázeň nepokrývá ocel pouze kovovou vrstvou, protože během procesu dochází k difúzi mezi železem a zinkem, což vede k tvorbě několika charakteristických vrstev slitiny Fe-Zn. Každá z nich je zodpovědná za různé materiálové vlastnosti povlaku, od mechanická odolnost po elektrochemická ochrana. Nejhlubší vrstvy slitiny se vyznačují vysokou tvrdostí a odolností proti oděru, zatímco vnější vrstva čistého zinku hraje roli anodická ochranaj. Zinek podléhá kontrolovanému opotřebení a přebírá proces koroze, takže ocel zůstává chráněna i v případě lokálního poškození povlaku. Z tohoto důvodu používáme žárové zinkování v konstrukcích určených pro dlouhodobý provoz v obtížné podmínky prostředí.

Mechanická příprava - abrazivní tryskání před koupelí

Procesu zinkové lázně předchází důkladná mechanická příprava. Abrazivním tryskáním se odstraňují okuje, korozní produkty a zbytky předchozích ochranných nátěrů. Používáme abrazivní materiály, jako například litá ocel nebo litina, které účinně čistí povrch a dodávají mu odpovídající drsnost.

Drsnost To má přímý vliv na průběh reakce v zinkové lázni. Příliš hladký povrch omezuje zahájení difúze, zatímco nadměrně nerovný povrch podporuje nekontrolovaný růst vrstev slitiny. V praxi pozorujeme, že rozdíly v mechanické přípravě mohou způsobit znatelné rozdíly v tloušťce povlaku, a to i přes shodné parametry lázně.

Pro menší součásti nebo díly se specifickou geometrií akceptujeme alternativní metody přípravy, jako je vibračně-abrazivní obrábění nebo omílání. Bez ohledu na metodu, Zinková lázeň vyžaduje povrch bez vodního kamene a kontaminace, protože pouze tehdy probíhá reakce železa se zinkem rovnoměrně.

Chemické čištění – odmašťování a leptání povrchů

Po mechanické přípravě přecházíme k chemické fázi. Odmašťování Odstraňujeme oleje, tuky a organické zbytky, které by mohly blokovat přímý kontakt mezi zinkem a ocelí. Poté leptáme (obvykle v kyselině chlorovodíkové), abychom odstranili oxidy železa a nekovové zbytky vzniklé během válcování a skladování. Trávení určuje reaktivitu povrchu v zinkové lázni. Nedostatečně leptaná ocel reaguje se zinkem pomaleji a nerovnoměrně, což vede k lokálním rozdílům ve struktuře povlaku. Nadměrné leptání naopak vede k rychlejšímu růstu vrstev slitiny a zvýšené křehkosti – proto se parametry chemického čištění vždy volí na základě jakosti oceli a jejího chemického složení.

Oplachování a tavení – klíčové postupy před ponořením do zinku

Po moření přistupujeme k důkladnému oplachu součástí, protože v tomto okamžiku určujeme, zda povrch vstoupí do zinkové lázně ve stavu chemické rovnováhy. Odstraňujeme zbytkové kyseliny a chloridy, které by při kontaktu s tekutým zinkem mohly způsobit lokální poruchy reakce a viditelné vady povlaku. Správný oplach výrazně snižuje riziko vzniku puchýřů, pórovitosti a diskontinuity zinkové vrstvy.

Ihned po opláchnutí pokračujeme tavidlo a ponoříme ocel do roztoku chloridu zinečnatého a chloridu amonného. V této fázi připravíme povrch pro kontakt s tekutým kovem a chráníme ho před reoxidací. Ze zkušenosti víme, že kvalita tavidla se rychle projeví ve struktuře povlaku. U součástí se složitou geometrií a v těžko dostupných místech tato fáze určuje, zda se zinek rovnoměrně rozloží a vytvoří soudržnou a stabilní vrstvu.

Sušení dílů – proč je teplota pro zinkovou lázeň tak důležitá?

Sušení se provádí při teplotách 120–150 °C a sledujeme jak samotnou teplotu, tak i rychlost ohřevu detailu. Příliš rychlé zahřívání oslabuje vrstvu tavidla., a příliš pomalý proces podporuje chemické reakce, které by před zinkovou lázní neměly probíhat. Dobře vysušený prvek vstupuje do tekutého zinku ve stavu, který umožňuje řízenou difúzi, což se projevuje v rovnoměrné struktuře povlaku a stabilním růstu vrstev slitiny od prvních okamžiků procesu.

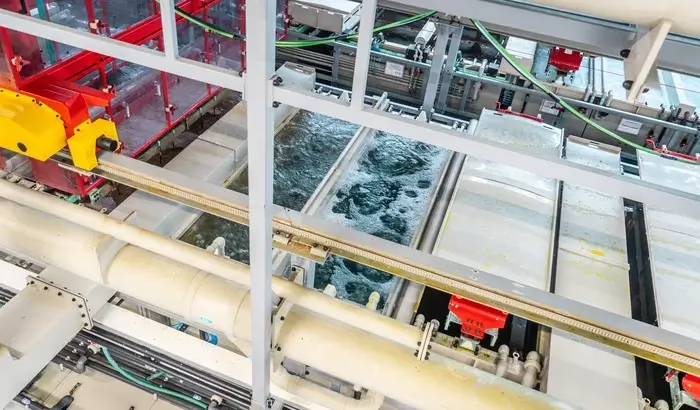

Vlastní zinková lázeň – tvorba povlaku a slitiny železa a zinku

Proces zinkování začíná ponořením součástí do roztaveného zinku o teplotě 445–455 °C. Během několika desítek sekund vznikají následné vrstvy slitiny, ... a jejich tloušťka a struktura závisí na době ponoření, teplotě lázně a chemickém složení oceli. U součástí, jako jsou šrouby a matice, pracujeme při zvýšených teplotách, dosahujících přibližně 560 °C, což nám umožňuje udržovat kontrolu nad růstem povlaku a dodržovat správné tolerance při aplikaci. Zvláštní pozornost věnujeme obsah křemíku a fosforu, protože mají největší vliv na rychlost reakce a strukturu vrstev slitiny. Vědomě kontrolujeme procesní parametry, abychom zajistili, že povlak nadměrně neroste a že si jeho struktura dlouhodobě udrží mechanickou odolnost a stabilitu.

Ekologie a ekonomika – proč zvolit žárové zinkování?

Zinková lázeň umožňuje ochranu oceli v jediném procesu po mnoho let, bez nutnosti pravidelného nátěru nebo časté údržby. V praxi to znamená menší spotřebu ochranných materiálů a menší zásahy do hotových konstrukcí po mnoho let používání.

Ve společnosti Strumet provádíme žárové zinkování v kontrolovaných procesech s uzavřenou smyčkou, s rekuperací energie a neustálým monitorováním procesu. Již léta chráníme desítky tisíc tun oceli ročně, a konstrukce jsme uvedli do provozu s pozinkovým povlakem, který snadno odolá dlouhodobému používání v náročném prostředí.