Die Metallgalvanisierung ist ein Verfahren, bei dem das Endergebnis den Prozessablauf sehr präzise widerspiegelt. Es ist unmöglich, den Prozess im Nachhinein zu korrigieren oder kleinere Mängel optisch zu kaschieren. Wurde die Oberfläche unzureichend vorbereitet, das Galvanisierungsbad instabil oder die elektrischen Parameter zu aggressiv oder zu konservativ eingestellt, zeigt die Beschichtung dies früher oder später. Manchmal ist dies unmittelbar nach dem Entnehmen des Werkstücks aus dem Bad sichtbar, manchmal erst nach mehreren Monaten im praktischen Einsatz. Daher gilt die Galvanisierung seit Langem als anspruchsvolles, aber gleichzeitig – bei sorgfältiger Durchführung – als eines der berechenbarsten Verfahren.

In der Praxis beschränkt sich die Verzinkung selten allein auf den Schutz. Korrosionsschutz. Es ermöglicht Ihnen, die Reaktion der Metalloberfläche auf … zu beeinflussen. Feuchtigkeit, Sauerstoff, Reibung, elektrischer Strom oder Kontakt mit Chemikalien. Sehr oft ist es die dünne Schicht, wenige oder ein Dutzend Mikrometer dick, die die Haltbarkeit des Bauteils bestimmt, und nicht das Grundmaterial selbst, selbst wenn dieses theoretisch sehr gute Festigkeitsparameter aufweist.

Was geschieht eigentlich in einem galvanischen Bad?

Der gesamte Prozess basiert auf elektrochemischen Phänomenen. Das zu beschichtende Element wirkt als Kathode, Das Bad enthält Ionen des Beschichtungsmetalls. Beim Anlegen einer Spannung bewegen sich die Ionen im elektrischen Feld und reduzieren sich auf der Oberfläche des Bauteils. Dieser Schritt wird oft als einfacher Vorgang bei der Metallabscheidung wahrgenommen, ist aber in Wirklichkeit ein komplexer Strukturprozess.

Zunächst einmal entstehen Nukleationskeime an der Oberfläche, d.h. Stellen, an denen die Bildung von Kristallstruktur. Ihre Anordnung hängt sowohl von der Oberflächenreinheit als auch von der lokalen elektrischen Feldverteilung ab. Erst später beginnen die Kristallite zu wachsen und zu einer durchgehenden Schicht zu verschmelzen. Der Verlauf dieser Phase beeinflusst unmittelbar die Glätte, Haftung und Langzeitbeständigkeit der Beschichtung. In der Praxis bedeutet dies, dass zwei im selben Bad mit identischen Parametern bearbeitete Teile sich völlig unterschiedlich verhalten können, wenn auch nur geringfügige Unterschiede im Grad der Oberflächenvorbereitung festgestellt werden.

Stromdichte als Regulator des Beschichtungswachstums

Die Art und Weise, wie Sedimente wachsen, wird am stärksten von der Strömungsdichte beeinflusst. Typische Bereiche liegen zwischen 0,5 a 10 A/dm², Entscheidend ist jedoch nicht der Wert an sich, sondern sein Verhältnis zur Geometrie des Bauteils und zur Beschaffenheit des Elektrolyten. Die Stromdichte bestimmt die Geschwindigkeit der Ionenreduktion und ob das Kristallwachstum geordnet oder übermäßig aggressiv verläuft.

Bei hoher Stromdichte wächst die Ablagerung schnell, vor allem an Stellen, die vom Strom am leichtesten erreicht werden. An Kanten und Ecken sammelt sich überschüssiges Metall an, und es entstehen Risse in der Beschichtungsstruktur. innere Spannungen. Mit der Zeit können diese zu Mikrorissen oder einer verminderten Korrosionsbeständigkeit führen. Umgekehrt bewirkt eine zu geringe Stromdichte ein langsames Wachstum des Schlamms, wodurch dieser porös und mechanisch weniger widerstandsfähig wird. In der Praxis erzielt man die besten Ergebnisse, wenn man in einem stabilen, moderaten Bereich arbeitet, selbst wenn dies eine Verlängerung der Prozesszeit erfordert.

Aktuelle Schattierung und die Rolle der Detailgeometrie

In diesem Stadium kommt das Thema natürlich zur Sprache. Aktuelle Verschattung. Elektrischer Strom durchdringt hervorstehende Oberflächen stets stärker als Vertiefungen, Löcher oder das Innere von Profilen. Dieses Phänomen resultiert direkt aus der Verteilung des elektrischen Feldes im Bad und tritt bei jedem galvanischen Prozess auf.

In der Praxis bedeutet dies, dass die Geometrie des Bauteils einen erheblichen Einfluss auf die Gleichmäßigkeit der Beschichtung hat. Kanten weisen tendenziell dickere Beschichtungen auf, während Vertiefungen eine längere Prozesszeit oder eine Änderung der Aufhängungsmethode erfordern. Oftmals lässt sich durch einfaches Anpassen der Bauteilausrichtung im Bad eine deutlich gleichmäßigere Beschichtung erzielen als durch Ändern der Badzusammensetzung oder der Spannung.

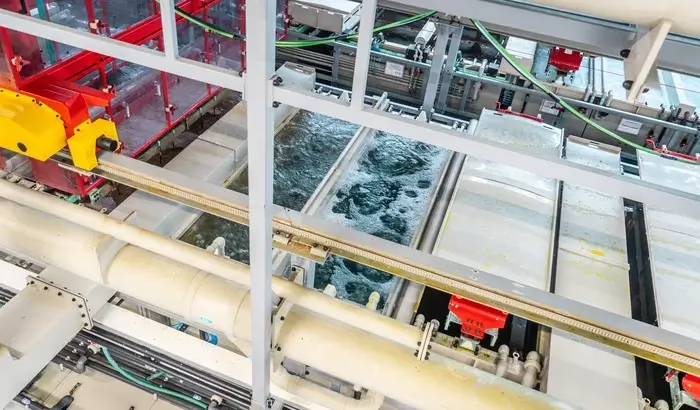

Das galvanische Bad als ein sich ständig veränderndes System

Die Gleichmäßigkeit und Wiederholbarkeit des Prozesses werden auch dadurch beeinflusst, dass das galvanische Bad kein statisches System ist. Während des Betriebs ändert sich die Metallionenkonzentration, technologische Zusätze werden verbraucht, und pH-Wert, Leitfähigkeit und Temperatur schwanken. Typische Betriebsbedingungen liegen im Bereich von 18-35°C, bei einem pH-Wert von ungefähr 4-5 für Säurebäder und 12-14 für alkalische Bäder.

Glättungs- und Nivellierungsadditive beeinflussen das Wachstumsmuster der Zinkkristallite und somit das Aussehen und die Gleichmäßigkeit der Beschichtung. Ihr Verbrauch ist nicht konstant und hängt maßgeblich von der Geometrie der zu behandelnden Bauteile ab. In der Praxis bedeutet dies, dass bereits geringfügige Änderungen der Badzusammensetzung die Beschaffenheit der Abscheidung und die Qualität der Beschichtung schnell verändern können.

Oberflächenvorbereitung – die Phase, die die Qualität bestimmt

An diesem Punkt kommt es natürlich ganz auf die Oberflächenvorbereitung an. Überzug Es deckt schnell Fehler auf, die in dieser Phase gemacht wurden. Ölreste, Silikon, Zunder oder Bearbeitungsrückstände führen zu lokalen Haftungsproblemen, Blasenbildung oder Beschichtungsunterbrechungen. Einige dieser Defekte sind nicht unmittelbar nach dem Prozess sichtbar, sondern werden erst während der ersten Betriebsphase erkennbar.

Daher beginnt jeder Verzinkungsprozess mit Folgendem:

- Entfetten,

- Verdauung,

- Spülung,

- Aktivierung.

Arten von galvanischen Beschichtungen und ihre Funktionen

Standardmäßige galvanische Beschichtungsdicken liegen im Bereich 5-30 µm, Dies ermöglicht eine sehr gute Maßgenauigkeit auch bei Präzisionsbauteilen. Je nach Betriebsanforderungen werden verschiedene Beschichtungsmetalle verwendet:

- Zink bietet Korrosionsschutz

- Nickel erhöht die chemische und mechanische Beständigkeit

- Kupfer verbessert die Leitfähigkeit

- Zinn schützt elektrische Kontakte

- Chrom erhöht die Abriebfestigkeit

Metallverzinkung in Strumet

Bei Strumet wird die Metallverzinkung als durchdachter technologischer Prozess betrachtet, nicht als schneller Arbeitsschritt am Ende der Produktion. Bevor ein Teil ins Verzinkungsbad kommt, analysieren wir Material, Geometrie und die Bedingungen, denen es später ausgesetzt sein wird. Wir arbeiten in Fertigungslinien. Anhänger und Trommel, Dadurch können wir die Technologie sowohl auf große Bauteile als auch auf kleine, präzise Details anwenden. In jeder Phase überwachen wir die Badzusammensetzung, den pH-Wert, die Temperatur und die Stromdichte. Diese Parameter bestimmen die Struktur der Beschichtung und ihr Verhalten im Gebrauch, sodass der Prozess stabil und reproduzierbar ist.