Schlesien ist seit Jahren Vorreiter der industriellen Entwicklung in Polen. In dieser Region sind Stahlkonstruktionen, Maschinenkomponenten und technische Infrastrukturen Bedingungen ausgesetzt, die einen dauerhaften und bewährten Korrosionsschutz erfordern. In diesem Umfeld entwickeln wir Strumet und erfüllen damit die Bedürfnisse von Produktionsbetrieben und Unternehmen, für die die Beschichtungsqualität im täglichen Betrieb von direkter Bedeutung ist.

Ein wichtiger Meilenstein in der Entwicklung von Strumet war die Inbetriebnahme eines neuen Werks Mitte 2020. galvanische Verzinkungsanlage. Dies war eine Investition in Technologie, die die Kontrolle über den Verzinkungsprozess ermöglicht und stabile, reproduzierbare Beschichtungsparameter gewährleistet. Wir haben die Verzinkungsanlage von Grund auf mit Blick auf Automatisierung, Parametersteuerung und hohe Effizienz konzipiert, was sich in der heutigen Servicequalität widerspiegelt. Im Herzen Schlesiens gelegen, arbeiten wir in einem Umfeld, in dem… Langlebigkeit und Zuverlässigkeit sind der tägliche Standard der Arbeit., Es gibt keine zusätzlichen Anforderungen. Wir entwickeln unsere eigenen Technologien, investieren in moderne Infrastruktur und verlassen uns auf Laboreinrichtungen, die es uns ermöglichen, den gesamten Prozess zu kontrollieren.

Was genau ist Verzinkung und wie läuft der Prozess ab?

Verzinkung ist elektrochemischer Prozess, Bei diesem Verfahren wird eine dünne Schicht eines anderen Metalls aus einer Elektrolytlösung auf die Metalloberfläche aufgebracht. Das zu beschichtende Element dient als Kathoden, Die im Bad vorhandenen Metallionen lagern sich bei Anlegen einer Spannung auf dessen Oberfläche ab. gleichmäßige Beschichtung, wodurch die Details der spezifischen funktionalen Eigenschaften beschrieben werden.

In der Praxis besteht die Galvanisierung nicht einfach nur darin, das Werkstück in ein Bad einzutauchen. Jeder Schritt und jeder Parameter beeinflusst das Verhalten der Beschichtung. Stromdichte, Temperatur, pH-Wert des Bades, seine chemische Zusammensetzung und die Geometrie des Werkstücks bestimmen, ob die Beschichtung haften bleibt. gleichmäßig und stabil, ob Unebenheiten oder verschleißanfällige Bereiche auftreten werden. Dieser Prozess deckt schnell Ungenauigkeiten bei der Oberflächenvorbereitung auf, die in den früheren Produktionsstadien unsichtbar bleiben.

Technologische Anlagen – wie ist unser Galvanisierungswerk in Schlesien ausgestattet?

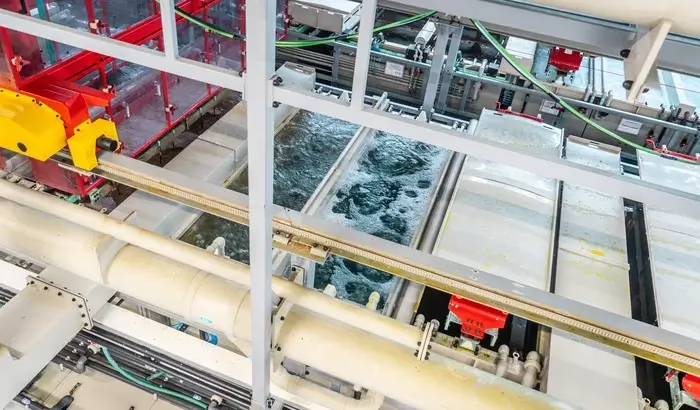

Unsere Galvanisierungsanlage wurde als System konzipiert, in dem Automatisierung und Parameterkontrolle sind die Grundlage für die Prozessstabilität. Wir arbeiten mit zwei Produktionslinien, die es uns ermöglichen, eine breite Palette von Bauteilen zu verarbeiten.

Die Aufhängungslinie ermöglicht das Verzinken größerer Bauteile mit Abmessungen bis zu 2,8 m lang, 0,8 m breit und 1,8 m hoch. Dies ermöglicht eine gleichmäßige Beschichtung von Bauteilen mit komplexen Geometrien ohne lokale Über- oder Unterbeschichtung. Die Trommelanlage ist für kleine Serienteile ausgelegt. Bauteile wie Schrauben, Muttern und technische Komponenten werden so bearbeitet, dass eine hohe Effizienz mit einer gleichbleibenden Beschichtungsdicke über die gesamte Charge hinweg kombiniert wird.

Der Transport zwischen den Behältern erfolgt automatisch, Computersysteme überwachen die Badeparameter in Echtzeit.. Ihre Stabilität wird von Chemikern in unserem eigenen Analyselabor überwacht. Dieses Element unserer technologischen Basis ermöglicht es uns, unabhängig vom Produktionsvolumen einen gleichbleibenden Prozess aufrechtzuerhalten.

Beschichtungsphasen – von der Vorbereitung bis zur Passivierung

Wir beginnen jeden galvanischen Prozess mit Oberflächenvorbereitung, Denn in dieser Phase entscheidet sich die Qualität der gesamten Beschichtung. Hier wird ermittelt, ob sich das Zink gleichmäßig abscheidet und ob die Schicht dauerhaft haftet. Durch Entfetten werden Öle und organische Verunreinigungen entfernt, durch Beizen Oxide und Korrosionsspuren beseitigt, und durch anschließendes Spülen und Aktivieren wird die Oberfläche so vorbereitet, dass sie optimal mit dem Elektrolyten reagieren kann.

Die Galvanisierung kaschiert Vorbereitungsfehler nicht, sondern deckt sie sehr schnell auf. Selbst geringfügige Rückstände mechanischer Bearbeitung oder lokale Verunreinigungen führen zu verminderter Haftung und Unregelmäßigkeiten der Beschichtung. Daher behandeln wir die Oberflächenvorbereitung als eine wichtige Phase des Prozesses, was sich direkt auf die Haltbarkeit und Gleichmäßigkeit der Zinkbeschichtung auswirkt.

Eigenschaften von Zinkbeschichtungen – Schutz und Dekoration in einem

Die eigentliche Verzinkung erfolgt in alkalischer Elektrolyt, unter Bedingungen, die eine sehr präzise Steuerung der Prozessparameter ermöglichen. Die Schichtdicke wird innerhalb des Bereichs geregelt. von 3 bis 25 µm, Durch die Kontrolle der Abscheidungszeit und der Stromdichte lässt sich der Schutz an die tatsächlichen Betriebsbedingungen des Bauteils anpassen, ohne die Schichtdicke unnötig zu erhöhen. Zinkbeschichtungen, die mittels galvanischer Abscheidung hergestellt werden, sind gleichmäßig und glatt, und gleichzeitig die Abmessungen des Bauteils nicht wesentlich beeinflussen. Dies ist besonders wichtig bei Gewinde- und Präzisionsbauteilen, da die Einhaltung der Montagetoleranzen die korrekte Funktion des gesamten Systems bestimmt.

Passivierung und Stabilisierung der Beschichtung

Nach dem Verzinken folgt die Passivierung, da diese das Verhalten der frisch abgeschiedenen Zinkschicht in der Anfangsphase der Nutzung bestimmt. Zink bleibt unmittelbar nach dem Prozess chemisch aktiv; die Passivierung begrenzt daher die Reaktionsgeschwindigkeit mit Feuchtigkeit und Luft und stabilisiert die Beschichtungsoberfläche.

Bei Strumet arbeiten wir an chromfreie Passivierungen, Wir verwenden unter anderem Lösungen auf Basis von Titanverbindungen. Dadurch erzielen wir eine gleichmäßige, dauerhafte Schutzschicht, die die Beständigkeit der Beschichtung gegen Weißrost erhöht und gleichzeitig die aktuellen Umweltauflagen erfüllt. Die Passivierung wirkt sich auch positiv auf das Erscheinungsbild der Oberfläche aus. Die Beschichtung behält eine gleichmäßige Farbe und ist weniger anfällig für Verfärbungen während Lagerung oder Transport. Darüber hinaus bereitet dieses Verfahren die Bauteile optimal für die weitere Verwendung, Montage oder Lackierung vor, ohne die Haftung nachfolgender Schichten zu beeinträchtigen.

Eko Strumet – Warum ist unser Galvanisierungswerk in Schlesien umweltfreundlich?

Bei Strumet entwickeln wir seit vielen Jahren Verzinkungs- und Galvanisierungstechnologien so, dass sie prozessstabil und so umweltfreundlich wie möglich. Bereits in 2008, Mit der Inbetriebnahme der Feuerverzinkungsanlage gingen wir davon aus, dass Beschichtungsbeständigkeit und Umweltverantwortung Hand in Hand gehen müssen. Diesen Ansatz entwickeln wir auch in der Verzinkungsanlage konsequent weiter. Wir führen Prozesse in Anlagen durch, die für den Betrieb unter extremen Bedingungen ausgelegt sind. geschlossene Stromkreise. Sowohl das Verzinkungswerk als auch das Feuerverzinkungswerk sind abwasserfrei, Die technologischen Lösungen arbeiten in einem geschlossenen System mit eigener Aufbereitungsanlage. Die Prozesstanks befinden sich in abgedichteten Kammern, aus denen Dämpfe aufgefangen und in Absorbern gereinigt werden. Das gesamte System wird permanent überwacht, und die Emissionen werden kontinuierlich kontrolliert.

Wir decken einen Teil des Energiebedarfs des Werks ab durch Photovoltaikanlage, und in der Feuerverzinkungsanlage verwenden wir Wärmerückgewinnung. In unserer täglichen Arbeit setzen wir Lösungen ein, die den Rohstoffverbrauch und Abfall reduzieren, wie beispielsweise Laserschneiden, Abfalltrennung und Recycling sowie wiederverwendbare Verbrauchsmaterialien. Dank dieser Technologie können wir Stahlkonstruktionen seit Jahren mit langlebigen Zinkbeschichtungen schützen., ohne den Prozess zu vereinfachen und ohne die Umweltkosten auf die Umwelt abzuwälzen.

Warum das Galvanisierungswerk Strumet einen echten technologischen Vorteil bietet

Bei Strumet führen wir Verzinkungs- und Zinkplattierungsarbeiten durch. moderne technologische Anlagen, Teamerfahrung und vollständige Prozesskontrolle. Wir arbeiten auf automatisierten Linien, nutzen unser eigenes Labor und gewährleisten stabile Parameter. Dadurch können wir gleichbleibende Qualität und kurze Lieferzeiten garantieren. Wir analysieren jeden Auftrag individuell und berücksichtigen dabei Material, Bauteilgeometrie und die späteren Betriebsbedingungen. Das Galvanisierungswerk in Schlesien Strumet Wählen Sie Unternehmen, die einen spezifischen technologischen Effekt und stabile Beschichtungsparameter erwarten und nicht nur einen formalen Metallschutz.

Wenn Sie Einzelheiten besprechen oder ein Angebot erhalten möchten, rufen Sie uns bitte an. +48 539 006 374 oder schreiben Sie an [email protected] – Wir werden konkret und sachlich antworten.