Das Zinkbad markiert den Übergang vom Vorbereitungsprozess zum eigentlichen Stahlschutz beim Feuerverzinken. Bei Strumet betrachten wir diesen Moment als entscheidend für die Langlebigkeit der gesamten Beschichtung. Im Zinkbad findet eine Reaktion statt, die sich später nicht mehr korrigieren oder verbessern lässt. Flüssiges Zink reagiert direkt mit der Stahloberfläche und offenbart so unmittelbar die Qualität der Materialvorbereitung, die Stabilität der Prozessparameter und die Eigenschaften der Charge selbst.

Beim Feuerverzinken werden die Elemente in geschmolzenes Zink bei einer Temperatur von etwa 450 °C, was zur Bildung einer dauerhaften metallurgischen Bindung führt. Während des Zinkbades Zink reagiert mit Stahl, infolgedessen Es entsteht ein System aus Fe-Zn-Legierungsschichten., Die Beschichtung ist dauerhaft mit dem Material verbunden. Dadurch wird ein Abblättern oder Abplatzen verhindert und ihre Integrität auch in Bereichen mit mechanischer Beanspruchung erhalten. Diese Art des Schutzes verlängert die Lebensdauer des Stahls je nach Betriebsbedingungen um 25 bis 100 Jahre.

Was ist ein Zinkbad und warum ist es ein Schlüsselelement des Metallschutzes?

Das Zinkbad überzieht den Stahl nicht einfach mit einer Metallschicht, denn während des Prozesses findet ein Diffusionsprozess zwischen Eisen und Zink statt, der zur Bildung mehrerer charakteristischer Fe-Zn-Legierungsschichten führt. Jede dieser Schichten ist für unterschiedliche Materialeigenschaften der Beschichtung verantwortlich, die von … reichen. mechanischer Widerstand nach elektrochemischer Schutz. Die tiefsten Legierungsschichten zeichnen sich durch hohe Härte und Abriebfestigkeit aus, während die äußere Schicht aus reinem Zink die Rolle übernimmt anodischer Schutzj. Zink unterliegt einem kontrollierten Verschleiß und übernimmt den Korrosionsprozess, sodass der Stahl auch bei lokaler Beschädigung der Beschichtung geschützt bleibt. Aus diesem Grund verwenden wir Feuerverzinkung bei Konstruktionen, die für den Langzeitbetrieb vorgesehen sind. schwierige Umweltbedingungen.

Mechanische Vorbereitung – Sandstrahlen vor dem Baden

Dem Zinkbadverfahren geht eine gründliche mechanische Vorbereitung voraus. Durch Strahlverfahren werden Walzzunder, Korrosionsprodukte und Reste vorheriger Schutzbeschichtungen entfernt. Wir verwenden Strahlmittel wie beispielsweise … Stahlguss oder Gusseisen, wodurch die Oberfläche effektiv gereinigt und die gewünschte Rauheit erzielt wird.

Rauheit Dies hat einen direkten Einfluss auf den Reaktionsverlauf im Zinkbad. Eine zu glatte Oberfläche behindert den Beginn der Diffusion, während eine zu unebene Oberfläche das unkontrollierte Wachstum von Legierungsschichten begünstigt. In der Praxis beobachten wir, dass Unterschiede in der mechanischen Vorbereitung trotz identischer Badparameter zu deutlichen Abweichungen in der Schichtdicke führen können.

Für kleinere Bauteile oder Teile mit spezifischen Geometrien akzeptieren wir alternative Vorbereitungsverfahren wie beispielsweise vibroabrasives Bearbeiten oder Gleitschleifen. Unabhängig vom Verfahren, Das Zinkbad erfordert eine Oberfläche frei von Zunder und Verunreinigungen., Denn nur dann findet die Reaktion von Eisen mit Zink gleichmäßig statt.

Chemische Reinigung – Entfettung und Ätzung von Oberflächen

Nach der mechanischen Aufbereitung gehen wir zur chemischen Phase über. Entfettung Wir entfernen Öle, Fette und organische Rückstände, die den direkten Kontakt zwischen Zink und Stahl verhindern würden. Anschließend ätzen wir (üblicherweise mit Salzsäure), um Eisenoxide und nichtmetallische Rückstände zu entfernen, die beim Walzen und Lagern entstanden sind. Verdauung Die Reaktivität der Oberfläche im Zinkbad wird durch die Ätzung bestimmt. Unterätzter Stahl reagiert langsamer und ungleichmäßiger mit Zink, was zu lokalen Unterschieden in der Beschichtungsstruktur führt. Übermäßiges Ätzen hingegen bewirkt ein schnelleres Wachstum der Legierungsschichten und erhöhte Sprödigkeit – daher werden die Parameter der chemischen Reinigung stets anhand der Stahlsorte und ihrer chemischen Zusammensetzung gewählt.

Spülen und Flussmittelbehandlung – Wichtige Verfahrensschritte vor dem Zinktauchen

Nach dem Beizen werden die Bauteile gründlich gespült, da sich hierbei entscheidet, ob die Oberfläche im chemischen Gleichgewicht in das Zinkbad gelangt. Restliche Säuren und Chloride werden entfernt, die beim Kontakt mit dem flüssigen Zink lokale Reaktionsstörungen und sichtbare Beschichtungsfehler verursachen könnten. Durch sorgfältiges Spülen wird das Risiko von Blasenbildung, Porosität und Fehlstellen in der Zinkschicht deutlich reduziert.

Unmittelbar nach dem Abspülen gehen wir zu Folgendem über: schwankend Der Stahl wird in eine Lösung aus Zinkchlorid und Ammoniumchlorid getaucht. In diesem Schritt wird die Oberfläche für den Kontakt mit dem flüssigen Metall vorbereitet und vor erneuter Oxidation geschützt. Erfahrungsgemäß zeigt sich die Qualität des Flussmittels schnell in der Struktur der Beschichtung. Bei Bauteilen mit komplexer Geometrie und an schwer zugänglichen Stellen entscheidet dieser Schritt darüber, ob sich das Zink gleichmäßig verteilt und eine zusammenhängende, stabile Schicht bildet.

Teile trocknen – warum ist die Temperatur beim Zinkbad so wichtig?

Die Trocknung erfolgt bei Temperaturen 120-150 °C Wir überwachen sowohl die Temperatur selbst als auch die Erwärmungsrate des Details. Zu schnelles Erhitzen schwächt die Flussschicht., Eine zu langsame Diffusion begünstigt chemische Reaktionen, die vor dem Zinkbad nicht auftreten sollten. Ein gut getrocknetes Element gelangt in einem Zustand in das flüssige Zink, der eine kontrollierte Diffusion ermöglicht. Dies führt zu einer gleichmäßigen Beschichtungsstruktur und einem stabilen Wachstum der Legierungsschichten von Beginn des Prozesses an.

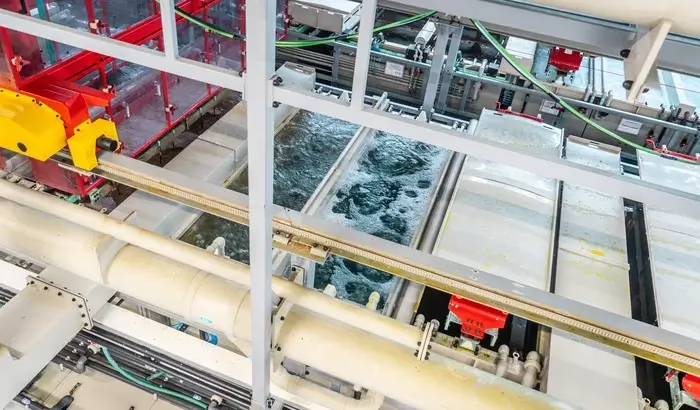

Das eigentliche Zinkbad – Bildung der Beschichtung und der Eisen-Zink-Legierung

Der Zinkbeschichtungsprozess beginnt mit dem Eintauchen der Bauteile in geschmolzenes Zink mit einer Temperatur von 445–455 °C. Innerhalb weniger Dutzend Sekunden Anschließend werden weitere Legierungsschichten erzeugt, Ihre Dicke und Struktur hängen von der Eintauchzeit, der Badtemperatur und der chemischen Zusammensetzung des Stahls ab. Bei Bauteilen wie Schrauben und Muttern arbeiten wir bei erhöhten Temperaturen, die etwa 100 °C erreichen. 560 °C, Dadurch behalten wir die Kontrolle über das Beschichtungswachstum und gewährleisten die Einhaltung der erforderlichen Anwendungstoleranzen. Wir legen besonderes Augenmerk auf Silizium- und Phosphorgehalt, Da sie den größten Einfluss auf die Reaktionsgeschwindigkeit und die Struktur der Legierungsschichten haben, steuern wir die Prozessparameter bewusst, um ein übermäßiges Wachstum der Beschichtung zu verhindern und ihre mechanische Festigkeit und Stabilität langfristig zu gewährleisten.

Ökologie und Ökonomie – warum Feuerverzinken wählen?

Durch ein Zinkbad kann Stahl in einem einzigen Arbeitsgang über viele Jahre geschützt werden, ohne dass regelmäßiges Streichen oder häufige Wartungsarbeiten erforderlich sind. In der Praxis bedeutet dies einen geringeren Verbrauch an Schutzmaterialien und weniger Eingriffe in bestehende Konstruktionen über viele Jahre hinweg.

Bei Strumet führen wir Feuerverzinkungsprozesse in kontrollierten, geschlossenen Kreislaufverfahren mit Energierückgewinnung und ständiger Prozessüberwachung durch. Seit Jahren schützen wir zehntausende Tonnen Stahl pro Jahr, Wir haben die Strukturen mit einer Zinkbeschichtung versehen, die auch bei langfristigem Einsatz unter anspruchsvollen Bedingungen problemlos beständig ist.