Die Feuerverzinkung von Großkonstruktionen kommt zum Einsatz, wenn das herkömmliche Verzinkungsverfahren nicht mehr ausreicht. Der Stahl wird in flüssiges Zink bei einer Temperatur von etwa 100 °C getaucht. 450 °C Die Verzinkung löst zwar eine metallurgische Reaktion aus, die derjenigen kleiner Bauteile entspricht, doch die Dimensionen der Struktur bringen völlig andere technologische Herausforderungen mit sich. Bei großflächigen Strukturen wirkt die Größe selbst einfachen technologischen Verfahren entgegen. Die Masse des Bauteils, die Armlänge und die Schweißnahtanordnung verhindern eine gleichmäßige Erwärmung des Stahls beim Eintauchen in flüssiges Zink. Temperaturunterschiede zwischen einzelnen Zonen beeinflussen direkt die Diffusionsgeschwindigkeit von Eisen und Zink und somit das Wachstumsmuster der Beschichtung. Der Effekt ist sofort sichtbar, da sich Zink selbst bei gleichen Badparametern nicht auf der gesamten Oberfläche gleich verhält. Daher erfordert die Verzinkung großflächiger Strukturen einen individuellen Ansatz für jedes Bauteil, anstatt die gleichen Produktionsprotokolle zu wiederholen.

Logistische Herausforderungen: Transport und Handhabung schwerer Gegenstände

Bei Großkonstruktionen beginnt die Logistik bereits vor dem Eintreffen des Bauteils im Verzinkungswerk. Der externe Transport erfordert oft übergroße Lieferungen, Routenplanung, lange Transportzeiten und geeignete Schutzmaßnahmen für die Konstruktion. Bereits in dieser Phase können Spannungen auftreten, die erst später sichtbar werden, wenn der Stahl in das Verzinkungsbad gelangt und Temperaturen von bis zu 450 °C erreicht.

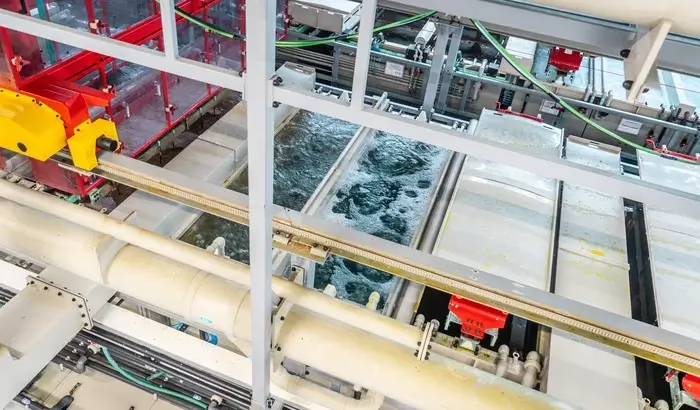

Sobald die Struktur in das Werk aufgenommen wurde, ist es von entscheidender Bedeutung. interne Logistik. Wir arbeiten mit Brückenkränen mit Tragfähigkeiten von über 10 Tonnen und verwenden Laufkatzen und Hebebänder, die für spezifische Abmessungen und Schwerpunkte ausgelegt sind. Die Art der Aufhängung und Führung des Bauteils beeinflusst dessen Stabilität während des Eintauchens maßgeblich. Bei der Großverzinkung ist jede Bewegung des Bauteils innerhalb der Halle Teil des technologischen Prozesses und nicht nur ein Transportvorgang.

Wichtige Schritte zur Vorbereitung der Struktur für die Verzinkung

Bei großen Konstruktionen bestimmt die Vorbereitung alles, was im Zinkbad geschieht. Eine sorgfältige Planung ist daher bereits in der Entwurfsphase unerlässlich. technologische, Füll- und Entlüftungslöcher. Ihr Zweck besteht darin, den freien Fluss von flüssigem Zink zu ermöglichen und Luft und Gase zu entfernen. Das Fehlen geeigneter Öffnungen führt zu lokalen Problemen. Unterzinkung, und in extremen Fällen gewalttätige Reaktionen während des Eintauchens.

Der Zustand der Oberfläche hat einen direkten Einfluss auf den Verzinkungsprozess. Große Bauteile durchlaufen oft verschiedene Bearbeitungs- und Lagerphasen. Daher entfernen wir vor der Weiterverarbeitung Rost, Zunder, Farbreste und Schweißspritzer. Selbst geringfügige Unterschiede in der Vorbereitung wirken sich unmittelbar auf die Struktur der Beschichtung aus. Zink reagiert direkt mit Stahl und deckt Fehler bereits in den ersten Augenblicken des Kontakts mit dem Bad auf.

Abmessungen des Verzinkungsbeckens und das Doppeltauchverfahren

Eine der größten technologischen Beschränkungen bei der großtechnischen Verzinkung sind die Abmessungen des Verzinkungsbades. Standardanlagen ermöglichen die Verzinkung von Elementen mit einer Größe von etwa [Wert fehlt]. 13-15 Meter, während spezialisierte Installationen übersteigen 18 Meter. In der Praxis überschreiten viele Brückenkonstruktionen, Tragrahmen und Stützen diese Werte. In solchen Fällen wenden wir ein Doppeltauchverfahren an. Das Bauteil wird stufenweise in das Bad eingetaucht, wobei eine ausreichende Überlappung der Verzinkungszonen gewährleistet wird. Dieses Verfahren erfordert eine sehr präzise Steuerung von Zeit, Temperatur und Bauteilposition. Die Grenze zwischen den beiden Tauchgängen muss so gestaltet sein, dass die Beschichtung über die gesamte Länge des Bauteils durchgehend und gleichmäßig ist.

Thermische Probleme und das Risiko großflächiger Verformungen

Die Temperatur des Zinkbades stellt eine erhebliche Herausforderung für große und schwere Konstruktionen dar. Massive Bauteile erwärmen sich ungleichmäßig, und Temperaturunterschiede zwischen einzelnen Bauteilen können zu lokalen Spannungen führen. Ein weiterer Faktor ist Schweißspannungen, die bei hohen Temperaturen freigesetzt werden können.

Um das Risiko von Verformungen zu minimieren, setzen wir auf eine kontrollierte Aufheiz- und Eintauchgeschwindigkeit. In ausgewählten Fällen werden die Elemente vorgewärmt und die geeigneten Aufhängepunkte sorgfältig ausgewählt. Dies verhindert unkontrollierte Bewegungen der Struktur unter ihrem Eigengewicht und gewährleistet einen stabilen Verzinkungsprozess über die gesamte Länge und den gesamten Querschnitt des Elements.

Langlebigkeit, Wirtschaftlichkeit und Ökologie – umfassende Vorteile des Verzinkens

Die Feuerverzinkung von Großkonstruktionen bietet einen Schutz, der je nach Arbeitsumgebung bis zu einem bestimmten Grad reicht. von einem Dutzend bis hin zu mehreren Dutzend Jahren. Wir betrachten die Zinkbeschichtung als gleichzeitige physikalische Barriere und elektrochemischen Schutz. Das Zink übernimmt den Korrosionsprozess, während der Stahl auch bei lokalen Beschädigungen der Beschichtung geschützt bleibt.

Aus wirtschaftlicher Sicht liegt ein wesentlicher Vorteil im Wegfall regelmäßiger Wartungsarbeiten. Im Vergleich zu Anstrichsystemen sind die Gesamtlebenszykluskosten der Konstruktion deutlich niedriger. Zudem ist Zink recycelbar, und die längere Lebensdauer von Stahl reduziert den Rohstoffverbrauch und die Häufigkeit des Austauschs von Infrastrukturkomponenten.

Moderne Verzinkungsanlage in Strumet

Bei Strumet verfügen wir über technologische Anlagen, die speziell für die Verzinkung großer und schwerer Konstruktionen entwickelt wurden. Wir arbeiten mit Anlagen, die eine präzise Steuerung der Prozessparameter ermöglichen, und nutzen unsere eigenen Laboreinrichtungen sowie ein Team mit Erfahrung in der Bearbeitung von Brücken-, Industrie- und Energiebauten. Wir gehen jeden Auftrag individuell an und analysieren vor Prozessbeginn die Geometrie, das Gewicht und die angestrebten Betriebsbedingungen der Konstruktion.

Warum sollte man sich bei großen Projekten für Feuerverzinkung entscheiden?

Bei Strumet verzinken wir großflächige Bauteile mit größter Sorgfalt und unter strengen Kontrollen. Da wir täglich mit solchen Bauteilen arbeiten, wissen wir um die Bedeutung von sorgfältiger Vorbereitung, optimaler Suspension und stabilen Badparametern. Jedes Bauteil wird individuell behandelt, denn bei diesen Dimensionen gibt es keinen Spielraum für Standardformeln.

Wir liefern Bauteile mit einer Zinkbeschichtung, die über Jahre hinweg haltbar bleibt und keine Nachreparaturen erfordert. Wenn Sie eine große Konstruktion verzinken möchten und mit einer gewissen Wirkung, Bitte kontaktieren Sie uns – wir besprechen Ihr Projekt dann ausführlicher.