Bei der elektrolytischen Verzinkung wird eine dünne Zinkschicht in einem Elektrolytbad auf Stahl aufgebracht. Dadurch wird das Metall vor Korrosion geschützt, seine Form und Abmessungen bleiben jedoch unverändert.

Die Beschichtung wird gleichmäßig erzeugt und bildet die Oberfläche des Elements präzise nach, sodass sie sich gut für Details eignet, die auch nach dem Schutz ästhetisch ansprechend aussehen müssen.

Das Verfahren erfolgt elektrochemisch, ohne den Stahl hohen Temperaturen auszusetzen. Das Stahlelement dient als Kathode, auf deren Oberfläche sich Zink aus einer Elektrolytlösung abscheidet. Durch die fehlende thermische Spannung wird das Risiko von Verformungen und Strukturveränderungen im Material vermieden, was insbesondere bei dünnwandigen, Gewinde- und Präzisionsbauteilen von Bedeutung ist. Dies ist einer der Hauptunterschiede zum Feuerverzinken und zugleich einer der größten Vorteile dieser Technologie.

Wie funktioniert die elektrochemische Zinkabscheidung auf Stahl?

Beim elektrolytischen Verzinken werden Zinkionen Zn²⁺ Sie bewegen sich im elektrischen Feld zur Oberfläche des Werkstücks und werden reduziert. Zink scheidet sich in Form von Kristalliten ab, die nach und nach eine kompakte Schutzschicht bilden. Im Gegensatz zur Feuerverzinkung finden hier keine Diffusionsreaktionen statt. Fe-Zn, Daher wird die Beschichtung nicht Teil der Stahlstruktur, sondern bleibt eine aufgebrachte Schicht mit präzise kontrollierter Dicke.

Die typische Dicke der durch elektrolytisches Verfahren erzielten Zinkbeschichtung liegt im Bereich 5-15 µm, Diese Toleranzen können zwar je nach technischen Anforderungen angepasst werden, ermöglichen aber die Einhaltung der Maßtoleranzen von Gewinden, Passungen und Kontaktflächen, was in vielen Anwendungen von entscheidender Bedeutung ist.

Stromdichte und deren Einfluss auf die Qualität der Zinkbeschichtung

Der Schlüsselfaktor während des gesamten Prozesses ist Stromdichte. Sie bestimmt die Wachstumsrate der Beschichtung und deren Struktur. Bei geeignet gewählten Werten, meist im Bereich von 1 bis 5 A/dm², Zink wird gleichmäßig abgeschieden und bildet eine kompakte, feinkristalline Schicht ohne übermäßige Spannungen. Stromdichte zu hoch führt zu übermäßiger Zinkablagerung an Kanten und Ecken. Es treten erhöhte innere Spannungen auf und die Beschichtung wird anfälliger für weiße Korrosion. Andererseits zu geringe Stromdichte führt zur Bildung poröser Ablagerungen, die weniger gut am Untergrund haften und weniger widerstandsfähig gegenüber dem Betrieb sind. In der Praxis bedeutet dies: Stromsteuerung bestimmt den reibungslosen und wiederholbaren Ablauf des Verzinkens.

Die Gleichmäßigkeit der Beschichtung wird ebenfalls beeinflusst durch Aktuelle Verschattung. Dieses Phänomen resultiert aus Detailgeometrie und die Verteilung des elektrischen Feldes im Bad. Der Strom erreicht die Ränder stets leichter als die Vertiefungen, daher Methode zum Aufhängen des Elements oder sein Arbeit in der Trommel haben einen direkten Einfluss auf das Endergebnis. Eine gut geplante Detailbelichtung ermöglicht es, dieses Phänomen einzuschränken und Folgendes zu erreichen: eine gleichmäßige Zinkschicht auf der gesamten Oberfläche.

Zinkbäder und ihre Bedeutung im Prozess

In der Praxis wird die Arbeit meist an alkalische Bäder Und Säurebäder, Die Wahl zwischen ihnen hängt von der Art des Details und dem erwarteten Effekt ab. Alkalische Bäder Sie gewährleisten eine gute Stromverteilung und ermöglichen eine gleichmäßige Beschichtung von Elementen mit komplexer Geometrie. Sie arbeiten in einem hohen pH-Bereich, üblicherweise von 12-14, bei einer moderaten Temperatur in der Größenordnung von 20–30 °C. Dies ist eine stabile und vorhersehbare Lösung, insbesondere für komplexere Formen.

Säurebäder Sie werden dort eingesetzt, wo die Oberflächenbeschaffenheit wichtig ist. Sie ermöglichen sehr glatte, feinkristalline Beschichtungen, die insbesondere für sichtbare und präzise Elemente geschätzt werden. Sie sind bei niedrigeren pH-Werten, meist im Bereich von 4,5–5,5, Sie werden bei ähnlichen Temperaturen wie alkalische Bäder betrieben. Allerdings erfordern sie eine präzisere Steuerung, da sie empfindlicher auf lokale Stromüberlastungen reagieren und schneller auf Parameterabweichungen reagieren. Die Badzusammensetzung wird ergänzt durch Aufheller Und Nivellierer, Diese Stoffe sind verantwortlich für die Kristallstruktur, den Glanz und die Gleichmäßigkeit der Oberfläche. Schon geringe Änderungen ihrer Konzentration können die Eigenschaften der Beschichtung erheblich verändern. Aus diesem Grund müssen Bäder … regelmäßig analysiert und korrigiert, Denn es sind die chemischen Prozesse im Hintergrund, die maßgeblich den endgültigen Effekt der Verzinkung bestimmen.

Vorbereitung der Stahloberfläche vor dem elektrolytischen Verzinken

Bei der elektrolytischen Verzinkung lassen sich Fehler aus früheren Arbeitsschritten nicht verbergen. Jegliche Spuren von Fett, Silikon, Zunder oder Bearbeitungsrückständen treten schnell als lokale Beschichtungsfehler oder ungleichmäßige Zinkabscheidung zutage. An diesem Punkt zeigt sich deutlich, ob der Stahl korrekt vorbereitet wurde.

Deshalb beginnt der gesamte Zyklus immer mit gründliche Oberflächenvorbereitung. Entfetten, Beizen, Spülen und Aktivieren sind keine zusätzlichen Arbeitsschritte, sondern die Grundlage für die weitere Bearbeitung. Jeder dieser Schritte wird anhand der Stahlsorte und ihres jeweiligen Zustands ausgewählt, da ein Bearbeitungsteil eine andere Vorgehensweise erfordert als ein Schneid- oder Biegeelement. Dieser Schritt hat den größten Einfluss auf Gleichmäßigkeit der Beschichtung und ihr Verhalten im Laufe der Zeit. Vor allem in der Anfangsphase der Nutzung, wenn das Zink unter realen Bedingungen zu wirken beginnt, entscheidet eine gut vorbereitete Oberfläche darüber, ob die Beschichtung stabil bleibt oder ihre Schwächen offenbart.

Passivierung der Zinkbeschichtung und ihre Korrosionsbeständigkeit

Nach dem Verzinken erfolgt die Passivierung, die das neu abgeschiedene Zink stabilisiert und seine Reaktivität begrenzt. Moderne Verfahren nutzen chromfreie Passivierung auf Basis von Titan- und Zirkoniumverbindungen, welche die Beständigkeit gegen Weißrost verbessern und die aktuellen Umweltauflagen erfüllen.

In gemäßigten Umgebungen beträgt die durchschnittliche Verschleißrate der Zinkbeschichtung 1-2 µm pro Jahr, was bei geeigneter Schichtdicke einen Langzeitschutz der Stahlelemente ermöglicht. In aggressiveren Umgebungen sind die Qualität der Passivierung und die Stabilität des gesamten Verzinkungsprozesses von entscheidender Bedeutung.

Anwendung von elektrolytisch abgeschiedenen Zinkbeschichtungen

- Gewindeelemente, bei denen die Einhaltung genauer Abmessungen und korrekter Passform wichtig ist,

- Präzisionsmechanismen, bei denen eine gleichmäßige und dünne Beschichtung die Funktion der Bauteile nicht beeinträchtigen darf,

- Automobilkomponenten, die Wiederholgenauigkeit und ästhetische Oberflächenbeschaffenheit erfordern,

- elektrische Bauteile, deren Funktion durch den Korrosionsschutz nicht beeinträchtigt werden darf,

- kleine Konstruktionsdetails, die ohne geometrische Veränderungen gesichert werden müssen,

- Anwendungen in trockenen und mäßig feuchten Umgebungen, in denen ein stabiler und vorhersehbarer Korrosionsschutz wichtig ist.

Wie wir bei Strumet die elektrolytische Verzinkung durchführen

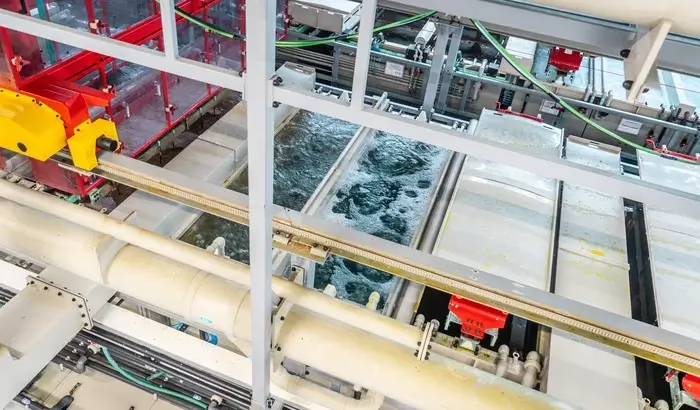

Bei Strumet betrachten wir die elektrolytische Verzinkung als einen Prozess, der unabhängig von Chargengröße oder Bauteiltyp stabil und reproduzierbar sein muss. Wir bereiten jedes Element individuell nach Form und Verwendungszweck vor. Deshalb betreiben wir sowohl eine Hängelinie für größere Elemente als auch eine Trommellinie für kleinere Teile. So können wir die Technologie präzise auf die jeweilige Anwendung abstimmen. Wir überwachen die Prozesse kontinuierlich. Badezusammensetzung, pH, Temperatur Und Stromdichte, Denn diese Parameter bestimmen die Struktur der Beschichtung und ihre Haltbarkeit. Wir vervollständigen das Ganze. chromfreie Passivierung, wodurch die Beschichtung auch nach langer Nutzungsdauer ihre Eigenschaften behält.

Elektrolytisches Verzinken in der Praxis – Prozesskontrolle und stabile Ergebnisse

Die Elektrogalvanisierung ist eine Technologie, die deutlich zeigt, ob der Prozess unter Kontrolle ist. Mit einer gut geführten Anlage ist das Ergebnis gleichmäßig, stabil und vorhersehbar, und die Beschichtung erfüllt ihre Funktion im täglichen Betrieb des Bauteils optimal. Bei Strumet legen wir Wert darauf, dass jedes Teil den Prozess in genau dem Zustand verlässt, in dem es sein soll.

Dank präziser Parameterkontrolle und eines reibungslosen Prozesses behält die Beschichtung ihre Eigenschaften auch nach längerem Gebrauch. Bauteile lassen sich weiterhin ohne Überraschungen bearbeiten, und die Verzinkung erfordert keine Analysen oder Korrekturen mehr.