Die Zinkbeschichtung entsteht durch die direkte Reaktion von Eisen mit Zink. Dies geschieht beim Feuerverzinken. Bei Strumet gehen wir diesen Schritt sehr praxisorientiert an, da sich der Stahl ab diesem Zeitpunkt unter realen Betriebsbedingungen anders verhält. Durch das Eintauchen des Bauteils in flüssiges Zink entsteht eine Korrosionsschicht. metallurgische Verbindung, keine dünne Schicht auf der Oberfläche, die leicht beschädigt oder vom Substrat abgelöst werden kann.

Die beim Feuerverzinken entstehende Zinkschicht bedeckt das gesamte Bauteil, nicht nur dessen Außenflächen. Das Zink dringt auch in geschlossene Profile, Prozessbohrungen und schwer zugängliche Bereiche ein. In der Praxis bedeutet dies, dass Die Schutzmaßnahmen erstrecken sich über den gesamten Querschnitt der Struktur., selbst dort, wo andere Technologien keinen Schutz bieten würden. Die Zinkbeschichtung erfüllt zwei Funktionen gleichzeitig. Zum einen bietet sie physische Barriere, Die Zinkschicht schützt den Stahl vor Feuchtigkeit und Luft. Gleichzeitig wirkt sie elektrochemisch und greift in den Korrosionsprozess ein. Das Zink nutzt sich allmählich ab, und der Stahl bleibt selbst bei kleineren Oberflächenbeschädigungen geschützt. Dieser Mechanismus ermöglicht es feuerverzinkten Konstruktionen, auch unter rauen Bedingungen langfristig beständig zu sein.

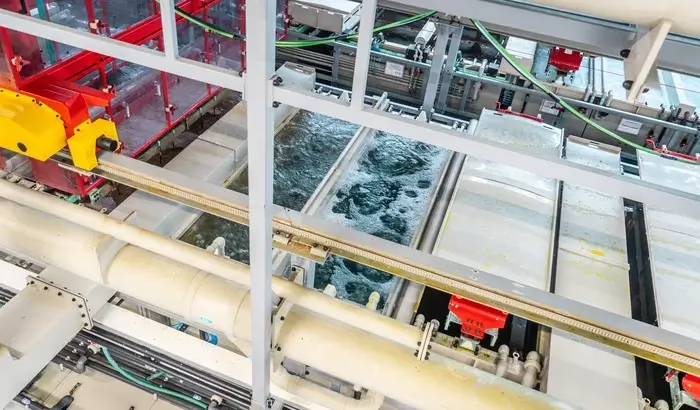

Der Prozess der Herstellung einer Zinkbeschichtung – vom Bad bis zum fertigen Produkt

Beim Feuerverzinken werden die Elemente in geschmolzenes Zink bei einer Temperatur von 445-455°C. Der Kontakt zwischen Stahl und flüssigem Metall löst eine intensive Diffusion aus, wodurch Zinkatome in die Eisenstruktur eindringen.

Dieser Prozess ist sehr schnell, aber seine Wirkung hängt von mehreren Parametern ab, die wir bei Strumet in jeder Phase kontrollieren. Eintauchzeit, Badtemperatur und chemische Zusammensetzung des Stahls Die Dicke und Struktur der Beschichtung werden bestimmt. Längere Tauchzeiten und höhere Temperaturen fördern ein intensiveres Wachstum der Legierungsschichten, während kürzere Tauchzeiten eine dünnere, gleichmäßigere Beschichtung ergeben. Im Gegensatz zu mechanisch aufgebrachten Beschichtungen erzeugt die Feuerverzinkung eine dauerhaft mit dem Stahl verbundene Schicht. Die Beschichtung blättert nicht ab und behält ihre Integrität auch in Bereichen, die mechanischer Belastung ausgesetzt sind.

Schichtaufbau der Zinkbeschichtung – Struktur unter dem Mikroskop

Die Zinkbeschichtung ist nicht gleichmäßig. Unter dem Mikroskop ist dies deutlich sichtbar. mehrere charakteristische Eisen-Zink-Legierungsschichten, die von der Stahlseite zur Außenfläche hin wachsen. Die tiefsten Legierungsschichten zeichnen sich durch Folgendes aus: hohe Härte, Sie sind oft härter als der Stahl selbst. Sie sind verantwortlich für die Abriebfestigkeit und die Beständigkeit gegen mechanische Beschädigung. Die äußere Schicht, die hauptsächlich aus reinem Zink besteht, bleibt plastischer und übernimmt die elektrochemische Schutzfunktion. Diese Anordnung gewährleistet, dass die Zinkbeschichtung ihre Eigenschaften behält. Stoßdämpfung in der Außenschicht, während gleichzeitig hohe mechanische Festigkeit der Legierungsschichten. In der Praxis bedeutet dies eine gute Beständigkeit gegen Beschädigungen während des Transports und der Installation sowie eine stabile Beschichtungsleistung unter langfristigen Betriebsbedingungen, die Feuchtigkeit, Temperaturschwankungen und atmosphärischen Einflüssen ausgesetzt sind.

Aussehen der Zinkbeschichtung – warum ist eine Zinkbeschichtung matt oder glänzend?

Frisch verzinkt weist die Zinkbeschichtung üblicherweise folgende Merkmale auf: heller, metallischer Glanz. Je nach Stahlsorte, Siliziumgehalt und Badtemperatur kann die Oberfläche einen graueren, matteren Farbton annehmen. Diese Veränderung des Aussehens deutet nicht auf eine Qualitätsminderung hin. Im Gegenteil, in vielen Fällen ist eine matte Beschichtung mit einer intensiveren Ausbildung von Legierungsschichten verbunden. Mit der Zeit altert die Beschichtung auf natürliche Weise und wird durch den Kontakt mit Luft allmählich matter, wodurch sich eine stabile, schützende Patina entwickelt.

Die Farbveränderung hat keinen negativen Einfluss auf die Korrosionsschutzeigenschaften und zeigt in der Praxis oft an, dass die Reaktion zwischen Zink und Stahl ordnungsgemäß verläuft.

Faktoren, die die Dicke und Qualität der Zinkbeschichtung beeinflussen

Der endgültige Effekt der Verzinkung wird von vielen Faktoren beeinflusst, die wir bereits bei der Annahme des Bauteils in den Prozess analysieren. Chemische Zusammensetzung des Stahls, einschließlich des Gehalts an Silizium und Phosphor, hat einen direkten Einfluss auf die Wachstumsgeschwindigkeit der Legierungsschichten.

Es ist auch wichtig Oberflächenrauheit, Die Beschichtung entsteht während der mechanischen Vorbereitung. Eine zu glatte Oberfläche hemmt die Diffusion, während eine zu unebene Oberfläche unkontrolliertes Schichtwachstum begünstigt. Durch die Badtemperatur und die Eintauchzeit lässt sich die Schichtdicke gezielt steuern und an den Verwendungszweck des Bauteils sowie dessen spätere Betriebsbedingungen anpassen.

Der Einfluss von Silizium auf die Verzinkung – der Sandelin-Effekt

Ein Sonderfall ist Stahl mit erhöhtem Siliziumgehalt. Innerhalb eines bestimmten Konzentrationsbereichs, sogenannter. Sandelin-Effekt, Dabei verläuft die Reaktion zwischen Zink und Eisen extrem intensiv. In der Praxis führt dies zur Bildung von sehr dicke, graue und ungleichmäßige Beschichtung, Stahl, der trotz seiner hohen Masse eine größere Sprödigkeit aufweisen kann. Aus diesem Grund analysieren wir bei Strumet stets die chemische Zusammensetzung des Stahls und passen die Prozessparameter an, um die unerwünschten Auswirkungen übermäßiger Diffusion zu begrenzen.

Hochtemperaturverzinken und Standardverzinken – technologische Unterschiede

Die Standard-Feuerverzinkung erfolgt bei Temperaturen von etwa 445-455°C. Für spezielle Bauteile wie Schrauben, Muttern oder Präzisionsteile verwenden wir Hochtemperaturverzinken, Die Temperatur erreicht dabei etwa 560 °C. Höhere Temperaturen beschleunigen die Diffusionsreaktion und ermöglichen die Gewinnung von kontrollierte Beschichtungsdicke unter Einhaltung der entsprechenden Montagetoleranzen. Die in diesem Verfahren erzielte Beschichtung weist typischerweise ein matteres Erscheinungsbild und eine andere Schichtstruktur auf.

Elektrochemischer Schutz – was passiert, wenn die Beschichtung zerkratzt wird?

Einer der größten Vorteile der Zinkbeschichtung bleibt bestehen kathodischer Schutz. Im Falle lokaler Schäden Zinkbeschichtung Zink reagiert schneller als Stahl und übernimmt den Korrosionsprozess. Der Stahl bleibt geschützt, Selbst bei mechanischer Beschädigung der Beschichtung bleiben die Schutzeigenschaften erhalten. Mit der Zeit füllen Zinkkorrosionsprodukte die Risse und verhindern das Eindringen von Feuchtigkeit und Sauerstoff. Dadurch wird die weitere Materialzersetzung verlangsamt und die Beschichtung behält ihre Schutzwirkung.

Widerstandsfähigkeit gegen mechanische Beschädigung – Härte der Schichten

Die Zinkbeschichtung hält dank ihrer Eigenschaften mechanischen Belastungen gut stand. Schichtstruktur. Die äußere Zinkschicht absorbiert die Energie von Stößen und kleineren Verformungen, interne Fe-Zn-Legierungsschichten Sie zeichnen sich durch eine sehr hohe Härte aus, die oft höher ist als die von Baustahl. In der Praxis bedeutet dies, dass die Beschichtung bei einem Aufprall nicht reißt und den Stahl wirksam vor tieferen Beschädigungen schützt.

Beständigkeit der Zinkbeschichtung und Korrosionsklasse

Unter moderaten Umweltbedingungen behält die Zinkbeschichtung ihre Eigenschaften. für 30-50 Jahre, und unter günstigen Bedingungen sogar noch länger. Die Verschleißrate hängt von der Korrosivitätsklasse der Umgebung gemäß der Norm PN-EN ISO 12944 ab.

In Umgebungen C4, Charakteristisch für industrielle Bereiche und in den Klassen C5-I und C5-M, die aggressive und maritime Atmosphären abdecken, ermöglicht eine entsprechend gewählte Beschichtungsdicke eine lange Lebensdauer ohne die Notwendigkeit eines zusätzlichen Schutzes.

PN-EN ISO 1461-Norm – Wie misst man die Schichtdicke?

Die Dicke der Zinkbeschichtung wird gemessen in Mikrometer, meist werden zerstörungsfreie Prüfverfahren eingesetzt. Die Norm PN-EN ISO 1461 legt Mindestdickenwerte in Abhängigkeit von der Stahldicke und der Bauteilart fest. Typische Beschichtungen liegen im Bereich von 70-150 µm, was in den meisten baulichen Anwendungen einen wirksamen Schutz bietet.

Die häufigsten Beschichtungsfehler und Konstruktionsfehler

Probleme mit der Qualität der Beschichtung resultieren meist aus Konstruktionsfehler. Unzureichende Belüftung, geschlossene Räume oder Farb- und Schweißspritzreste können zu lokalen Fehlern führen. Diese Fehler lassen sich während des Prozesses nicht immer vollständig vermeiden. Daher ist es wichtig, die Anforderungen an die Feuerverzinkung bereits in der Planungsphase zu berücksichtigen.

Reparatur beschädigter Zinkbeschichtungen – Grundlagen und Methoden

Kleinere Beschädigungen der Beschichtung können normgerecht repariert werden, sofern die betroffene Fläche die vorgegebenen Werte nicht überschreitet. In solchen Fällen verwenden wir zinkreiche Farben, Sprühmetallisierung oder Zinklote, unter Beibehaltung der erforderlichen Dicke der Reparaturschicht.

Lackieren von verzinktem Stahl

Verzinken lässt sich problemlos mit Lackieren kombinieren, wodurch entsteht Duplex-System, Dadurch wird die Haltbarkeit des Schutzes deutlich erhöht. Die Farbe schränkt den Zugang von Feuchtigkeit und Sauerstoff zur Oberfläche ein, und Die Zinkbeschichtung schützt auch den Stahl unter der Lackschicht., Selbst bei kleineren Schäden können wir so die Lebensdauer des Bauwerks deutlich verlängern und ihm gleichzeitig eine spezifische, auf die Projektanforderungen abgestimmte Farbe und Ästhetik verleihen.

Warum ist eine Zinkbeschichtung die beste Wahl?

Die Zinkbeschichtung schützt Stahlkonstruktionen Langzeitschutz Beständigkeit gegen Korrosion und gute Beständigkeit gegenüber mechanischen Belastungen, auch unter schwierigen Betriebsbedingungen. Strumet Wir führen Feuerverzinkungen durch, damit die Zinkbeschichtung ihre Eigenschaften über Jahre hinweg beibehält, ohne dass häufige Reparaturen oder zusätzlicher Schutz erforderlich sind.