Powłoka cynkowa powstaje w wyniku bezpośredniej reakcji żelaza z cynkiem zachodzącej podczas cynkowania ogniowego. W Strumet patrzymy na ten etap bardzo praktycznie, bo to właśnie tutaj stal zaczyna zachowywać się inaczej w realnych warunkach pracy. Zanurzenie elementu w ciekłym cynku powoduje powstanie połączenia metalurgicznego, a nie cienkiej warstwy na powierzchni, którą można łatwo uszkodzić czy oddzielić od podłoża.

Powłoka cynkowa powstała w procesie cynkowania ogniowego obejmuje cały element, a nie tylko jego zewnętrzne powierzchnie. Cynk dociera do wnętrz profili zamkniętych, otworów technologicznych i stref trudno dostępnych. W praktyce oznacza to, że ochrona działa na całym przekroju konstrukcji, również tam, gdzie w innych technologiach zabezpieczenie zwyczajnie by nie dotarło. Powłoka cynkowa spełnia dwie funkcje jednocześnie. Z jednej strony stanowi fizyczną barierę, która oddziela stal od wilgoci i powietrza. Z drugiej strony działa elektrochemicznie, przejmując proces korozji. Cynk zużywa się stopniowo, a stal pozostaje zabezpieczona także wtedy, gdy na powierzchni pojawią się drobne uszkodzenia. To właśnie ten mechanizm sprawia, że konstrukcje ocynkowane ogniowo dobrze znoszą długotrwałą eksploatację w trudnych warunkach.

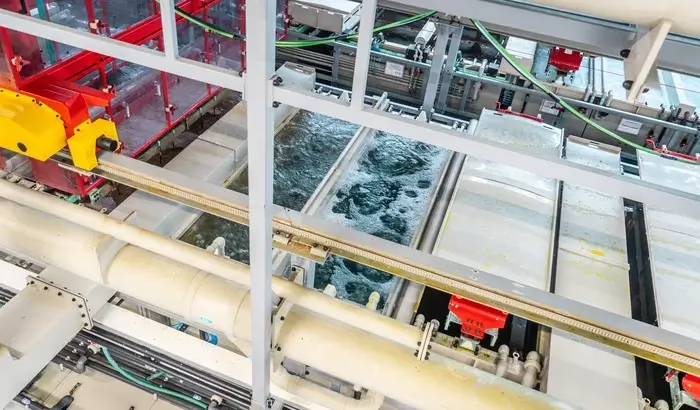

Proces powstawania powłoki cynkowej – od kąpieli do gotowego wyrobu

W cynkowaniu ogniowym elementy zanurzamy w stopionym cynku o temperaturze 445-455°C. Kontakt stali z ciekłym metalem uruchamia intensywną dyfuzję, w wyniku której atomy cynku wnikają w strukturę żelaza.

Proces ten przebiega bardzo szybko, jednak jego efekt zależy od kilku parametrów, które w Strumet kontrolujemy na każdym etapie. Czas zanurzenia, temperatura kąpieli oraz skład chemiczny stali decydują o grubości i strukturze powłoki. Dłuższy czas i wyższa temperatura sprzyjają intensywniejszemu narastaniu warstw stopowych, krótsze zanurzenie pozwala uzyskać cieńszą, bardziej jednolitą powłokę. W odróżnieniu od powłok nakładanych mechanicznie, cynkowanie ogniowe tworzy warstwę trwale związaną ze stalą. Powłoka nie łuszczy się, nie odspaja i zachowuje ciągłość również w miejscach narażonych na obciążenia mechaniczne.

Warstwowa budowa powłoki cynkowej – struktura pod mikroskopem

Powłoka cynkowa nie jest jednorodna. Pod mikroskopem wyraźnie widać kilka charakterystycznych warstw stopowych żelazo-cynk, które narastają od strony stali ku powierzchni zewnetrznej. Najgłębsze warstwy stopowe cechują się wysoką twardością, często przewyższającą twardość samej stali. To one odpowiadają za odporność na ścieranie i uszkodzenia mechaniczne. Warstwa zewnętrzna, zbudowana głównie z czystego cynku, pozostaje bardziej plastyczna i przejmuje rolę ochrony elektrochemicznej. Taki układ powoduje, że powłoka cynkowa zachowuje zdolność do tłumienia uderzeń w warstwie zewnętrznej, przy jednoczesnej wysokiej odporności mechanicznej warstw stopowych. W praktyce oznacza to dobrą odporność na uszkodzenia powstające podczas transportu i montażu oraz stabilne zachowanie powłoki w warunkach długotrwałej eksploatacji pod wpływem wilgoci, wahań temperatury i czynników atmosferycznych.

Wygląd powłoki cynkowej – dlaczego ocynk bywa matowy lub błyszczący?

Świeżo po cynkowaniu powłoka cynkowa najczęściej ma jasny, metaliczny połysk. W zależności od gatunku stali, zawartości krzemu oraz temperatury kąpieli, powierzchnia może jednak przyjmować odcień bardziej szary i matowy. Zmiana wyglądu nie oznacza pogorszenia jakości. Wręcz przeciwnie, w wielu przypadkach matowa powłoka wiąże się z intensywniejszym rozwojem warstw stopowych. W trakcie eksploatacji powłoka naturalnie przechodzi proces starzenia i pod wpływem powietrza stopniowo matowieje, tworząc stabilną patynę ochronną.

Zmiana koloru nie wpływa negatywnie na właściwości antykorozyjne, a w praktyce często świadczy o prawidłowym przebiegu reakcji cynku ze stalą.

Czynniki wpływające na grubość i jakość powłoki cynkowej

Na końcowy efekt cynkowania wpływa wiele elementów, które analizujemy już na etapie przyjęcia konstrukcji do procesu. Skład chemiczny stali, w tym zawartość krzemu i fosforu, ma bezpośredni wpływ na tempo narastania warstw stopowych.

Istotne znaczenie ma również chropowatość powierzchni, uzyskana podczas przygotowania mechanicznego. Powierzchnia zbyt gładka ogranicza inicjację dyfuzji, natomiast nadmiernie nierówna sprzyja niekontrolowanemu narastaniu powłoki. Temperatura kąpieli oraz czas zanurzenia pozwalają sterować grubością powłoki w sposób świadomy, dostosowany do przeznaczenia elementu i warunków jego późniejszej pracy.

Wpływ krzemu na cynkowanie – efekt Sandelina

Szczególnym przypadkiem jest stal o podwyższonej zawartości krzemu. W określonym zakresie stężeń dochodzi do tzw. efektu Sandelina, w którym reakcja cynku z żelazem przebiega wyjątkowo intensywnie. W praktyce prowadzi to do powstania bardzo grubej, szarej i nierównej powłoki, która mimo wysokiej masy może wykazywać większą kruchość. Z tego powodu w Strumet każdorazowo analizujemy skład chemiczny stali i dostosowujemy parametry procesu tak, aby ograniczyć niepożądane skutki nadmiernej dyfuzji.

Cynkowanie wysokotemperaturowe a standardowe – różnice technologii

Standardowe cynkowanie ogniowe prowadzimy w temperaturach około 445-455°C. Dla określonych elementów, takich jak śruby, nakrętki czy detale precyzyjne, stosujemy cynkowanie wysokotemperaturowe, sięgające około 560°C. Wyższa temperatura przyspiesza reakcję dyfuzyjną i pozwala uzyskać kontrolowaną grubość powłoki przy zachowaniu właściwych tolerancji montażowych. Powłoka uzyskana w tym procesie ma zazwyczaj bardziej matowy wygląd i odmienną strukturę warstwową.

Ochrona elektrochemiczna – co się dzieje po zarysowaniu powłoki?

Jedną z największych zalet powłoki cynkowej pozostaje ochrona katodowa. Przy miejscowym uszkodzeniu powłoki cynkowej cynk reaguje szybciej niż stal i to on przejmuje proces korozji. W efekcie stal pozostaje chroniona, nawet gdy powłoka zostanie naruszona mechanicznie. Z czasem produkty korozji cynku wypełniają rysę i ograniczają dostęp wilgoci oraz tlenu, co spowalnia dalsze niszczenie materiału i pozwala powłoce zachować swoje właściwości ochronne.

Odporność na uszkodzenia mechaniczne – twardość warstw

Powłoka cynkowa dobrze radzi sobie z obciążeniami mechanicznymi dzięki swojej warstwowej budowie. Zewnętrzna warstwa cynku przejmuje energię uderzeń i drobnych odkształceń, a wewnętrzne warstwy stopowe Fe-Zn charakteryzują się bardzo wysoką twardością, często większą niż twardość stali konstrukcyjnej. W praktyce oznacza to, że powłoka nie pęka przy uderzeniach i skutecznie chroni stal przed głębszym uszkodzeniem.

Trwałość powłoki cynkowej i klasy korozyjności

W umiarkowanych warunkach środowiskowych powłoka cynkowa zachowuje swoje właściwości przez 30-50 lat, a w sprzyjających warunkach nawet dłużej. Tempo jej zużycia zależy od klasy korozyjności środowiska zgodnie z normą PN-EN ISO 12944.

W środowiskach C4, charakterystycznych dla obszarów przemysłowych, oraz w klasach C5-I i C5-M, obejmujących atmosfery agresywne i morskie, odpowiednio dobrana grubość powłoki pozwala zachować długą żywotność bez konieczności dodatkowych zabezpieczeń.

Norma PN-EN ISO 1461 – jak mierzyć grubość powłoki?

Grubość powłoki cynkowej mierzymy w mikrometrach, najczęściej za pomocą metod nieniszczących. Norma PN-EN ISO 1461 określa minimalne wartości grubości w zależności od grubości stali i rodzaju elementu. Typowe powłoki mieszczą się w zakresie 70-150 µm, co zapewnia skuteczną ochronę w większości zastosowań konstrukcyjnych.

Najczęstsze wady powłoki i błędy konstrukcyjne

Problemy z jakością powłoki najczęściej wynikają z błędów projektowych. Niewłaściwe otwory odpowietrzające, zamknięte przestrzenie czy pozostałości farb i sprayów spawalniczych mogą prowadzić do lokalnych defektów. Tego rodzaju wady nie zawsze da się wyeliminować na etapie procesu, dlatego już na etapie projektowania konstrukcji warto uwzględnić wymagania cynkowania ogniowego.

Naprawa uszkodzonej powłoki cynkowej – zasady i metody

Drobne uszkodzenia powłoki można naprawiać zgodnie z normami, o ile ich powierzchnia nie przekracza określonych wartości. Stosujemy wtedy farby wysokocynkowe, metalizację natryskową lub luty cynkowe, przy zachowaniu wymaganej grubości warstwy naprawczej.

Malowanie stali ocynkowanej

Cynkowanie bez problemu łączymy z malowaniem, tworząc system duplex, który wyraźnie zwiększa trwałość zabezpieczenia. Farba ogranicza dostęp wilgoci i tlenu do powierzchni, a powłoka cynkowa przejmuje ochronę stali także pod warstwą lakierniczą, nawet tam, gdzie pojawiają się drobne uszkodzenia. W praktyce pozwala nam to znacznie wydłużyć okres eksploatacji konstrukcji, a jednocześnie nadać jej konkretny kolor i estetykę dopasowaną do wymagań projektu.

Dlaczego powłoka cynkowa to najlepszy wybór?

Powłoka cynkowa zapewnia stalowym konstrukcjom wieloletnią ochronę przed korozją i dobrą odporność na obciążenia mechaniczne, nawet w trudnych warunkach eksploatacyjnych. W Strumet cynkowanie ogniowe prowadzimy tak, aby powłoka cynkowa zachowywała swoje właściwości przez lata użytkowania, bez potrzeby częstych napraw czy dodatkowych zabezpieczeń.