Śląsk od lat wyznacza tempo rozwoju przemysłu w Polsce. To region, w którym konstrukcje stalowe, elementy maszyn i infrastruktura techniczna pracują w warunkach wymagających trwałych i sprawdzonych zabezpieczeń antykorozyjnych. Właśnie w takim otoczeniu rozwijamy Strumet i odpowiadamy na potrzeby zakładów produkcyjnych oraz firm, dla których jakość powłoki ma bezpośrednie znaczenie w codziennej eksploatacji.

Istotnym etapem w rozwoju Strumet było uruchomienie w połowie 2020 roku nowej ocynkowni galwanicznej. Była to decyzja o inwestycji w technologię, która daje kontrolę nad procesem cynkowania i pozwala osiągać stabilne, powtarzalne parametry powłok. Galwanizernię zaprojektowaliśmy od podstaw, z myślą o automatyzacji, kontroli parametrów i wysokiej wydajności, co dziś przekłada się na jakość realizowanych usług. Działając w sercu Śląska, funkcjonujemy w otoczeniu, w którym trwałość i niezawodność stanowią codzienny standard pracy, a nie dodatkowe wymagania. Rozwijamy własne technologie, inwestujemy w nowoczesną infrastrukturę i opieramy się na zapleczu laboratoryjnym, które pozwala nam kontrolować cały proces.

Czym dokładnie jest galwanizacja i na czym polega ten proces?

Galwanizacja to proces elektrochemiczny, w którym na powierzchni metalu odkłada się cienka warstwa innego metalu z roztworu elektrolitu. Element przeznaczony do pokrycia pełni rolę katody, a jony metalu obecne w kąpieli osadzają się na jego powierzchni po przyłożeniu napięcia. W efekcie powstaje spójna powłoka, która nadaje detalowi określone właściwości użytkowe.

W praktyce galwanizacja nie sprowadza się do samego zanurzenia elementu w kąpieli. Każdy etap i każdy parametr wpływa na to, jak zachowa się osad. Gęstość prądu, temperatura, odczyn kąpieli, jej skład chemiczny oraz geometria detalu decydują o tym, czy powłoka będzie równa i stabilna, czy pojawią się nierówności i miejsca podatne na zużycie. Ten proces szybko ujawnia niedokładności przygotowania powierzchni, które na wcześniejszych etapach produkcji pozostają niewidoczne.

Zaplecze technologiczne – jak wyposażona jest nasza galwanizernia na Śląsku?

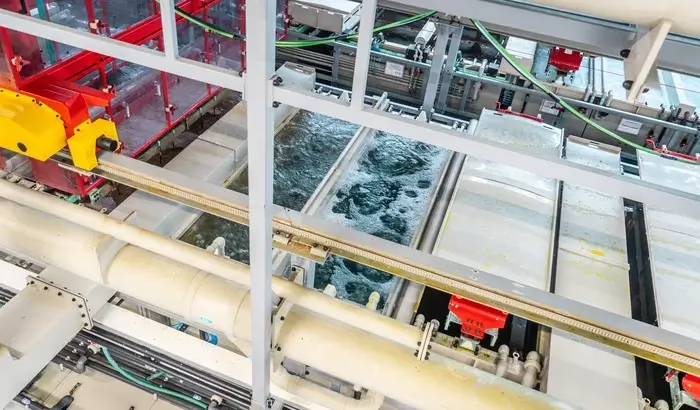

Nasza galwanizernia została zaprojektowana jako system, w którym automatyzacja i kontrola parametrów są podstawą stabilności procesu. Pracujemy na dwóch liniach produkcyjnych, które umożliwiają obsługę szerokiego zakresu detali.

Linia zawieszkowa pozwala na cynkowanie większych elementów konstrukcyjnych o wymiarach do 2,8 m długości, 0,8 m szerokości i 1,8 m wysokości. Umożliwia to równomierne osadzanie powłoki na elementach o złożonej geometrii, bez lokalnych nadlewów czy niedocynkowań. Linia bębnowa została przeznaczona do drobnych detali seryjnych. Elementy takie jak śruby, nakrętki czy komponenty techniczne obrabiane są w sposób, który łączy wysoką wydajność z powtarzalnością grubości powłoki na całej partii.

Transport pomiędzy wannami odbywa się automatycznie, a systemy komputerowe monitorują parametry kąpieli w czasie rzeczywistym. Nad ich stabilnością czuwają chemicy pracujący w naszym własnym laboratorium analitycznym. To właśnie ten element zaplecza technologicznego pozwala nam utrzymać proces w stałych ramach, niezależnie od wielkości produkcji.

Etapy nakładania powłok – od przygotowania po pasywację

Każdy proces galwaniczny zaczynamy od przygotowania powierzchni, bo właśnie na tym etapie rozstrzyga się jakość całej powłoki. To tutaj decydujemy, czy cynk będzie osadzał się równomiernie i czy warstwa zachowa trwałą przyczepność w długim okresie eksploatacji. Odtłuszczanie usuwa oleje oraz zanieczyszczenia organiczne, trawienie eliminuje tlenki i ślady korozji, a kolejne płukania i aktywacja doprowadzają powierzchnię do stanu, w którym może prawidłowo reagować z elektrolitem.

Galwanizacja nie maskuje błędów przygotowania, a właśnie bardzo szybko je ujawnia. Nawet drobne pozostałości po obróbce mechanicznej czy lokalne zanieczyszczenia przekładają się na spadek przyczepności i nieciągłość osadu. Dlatego przygotowanie powierzchni traktujemy jako istotny etap procesu, który ma bezpośredni wpływ na trwałość i jednorodność powłoki cynkowej.

Charakterystyka powłok cynkowych – ochrona i dekoracja w jednym

Właściwe cynkowanie prowadzimy w alkalicznym elektrolicie, w warunkach pozwalających na bardzo precyzyjną kontrolę parametrów procesu. Grubość powłoki regulujemy w zakresie od 3 do 25 µm, sterując czasem osadzania oraz gęstością prądu. Takie podejście umożliwia dopasowanie zabezpieczenia do rzeczywistych warunków pracy elementu, bez niepotrzebnego zwiększania grubości warstwy. Powłoki cynkowe otrzymywane metodą galwaniczną są równe i gładkie, a jednocześnie nie wpływają istotnie na wymiary detalu. Ma to szczególne znaczenie w przypadku elementów gwintowanych i precyzyjnych, gdzie zachowanie tolerancji montażowych decyduje o poprawnym działaniu całego układu.

Pasywacja i stabilizacja powłoki

Po cynkowaniu przechodzimy do etapu pasywacji, bo to on decyduje o tym, jak świeżo osadzona warstwa cynku będzie zachowywać się w pierwszym okresie eksploatacji. Cynk tuż po procesie pozostaje chemicznie aktywny, dlatego pasywacja pozwala nam ograniczyć tempo jego reakcji z wilgocią i powietrzem oraz ustabilizować powierzchnię powłoki.

W Strumet pracujemy na pasywacjach bezchromowych, w tym na rozwiązaniach opartych na związkach tytanu. Uzyskujemy jednolitą, trwałą warstwę ochronną, która zwiększa odporność powłoki na białą korozję i jednocześnie spełnia aktualne wymagania środowiskowe. Pasywacja wpływa również na wygląd powierzchni. Powłoka zachowuje równomierny kolor i jest mniej podatna na przebarwienia w trakcie magazynowania czy transportu. Dodatkowo przygotowujemy w ten sposób elementy do dalszego użytkowania, montażu lub ewentualnego malowania, bez pogorszenia przyczepności kolejnych warstw.

Eko Strumet – dlaczego nasza galwanizernia na Śląsku jest przyjazna środowisku?

W Strumet od wielu lat rozwijamy technologie cynkowania i galwanizacji w taki sposób, aby były stabilne procesowo i możliwie najmniej obciążające dla środowiska. Już w 2008 roku, wraz z uruchomieniem ocynkowni ogniowej, przyjęliśmy założenie, że trwałość powłok i odpowiedzialność środowiskowa muszą iść w parze. To podejście konsekwentnie rozwijamy również w galwanizerni. Procesy prowadzimy w instalacjach zaprojektowanych do pracy w obiegach zamkniętych. Zarówno galwanizernia, jak i ocynkownia ogniowa są bezściekowe, a roztwory technologiczne pracują w zamkniętym układzie, wspieranym przez własną oczyszczalnię. Wanny procesowe znajdują się w szczelnych komorach, z których opary są wychwytywane i oczyszczane w absorberach. Całość pracuje pod stałym nadzorem, a emisje są monitorowane na bieżąco.

Część zapotrzebowania energetycznego zakładu pokrywamy z instalacji fotowoltaicznej, a w ocynkowni ogniowej wykorzystujemy rekuperację ciepła. W codziennej pracy stosujemy rozwiązania ograniczające zużycie surowców i ilość odpadów, takie jak laserowe cięcie, segregacja i recykling odpadów oraz materiały eksploatacyjne wielokrotnego użytku. Tak prowadzona technologia pozwala nam od lat zabezpieczać konstrukcje stalowe trwałymi powłokami cynkowymi, bez upraszczania procesu i bez przenoszenia kosztów środowiskowych na otoczenie.

Dlaczego galwanizernia Strumet to realna przewaga technologiczna

W Strumet galwanizację i cynkowanie realizujemy w oparciu o nowoczesne zaplecze technologiczne, doświadczenie zespołu i pełną kontrolę procesu. Pracujemy na zautomatyzowanych liniach, korzystamy z własnego laboratorium i dbamy o stabilność parametrów, co pozwala nam zachować powtarzalną jakość oraz krótkie terminy realizacji. Każde zlecenie analizujemy indywidualnie, uwzględniając materiał, geometrię elementu oraz warunki jego późniejszej pracy. Galwanizernię na Śląsku w Strumet wybierają firmy, które oczekują konkretnego efektu technologicznego i stabilnych parametrów powłoki, a nie wyłącznie formalnego zabezpieczenia metalu.

Jeżeli chcesz omówić szczegóły lub uzyskać wycenę, zadzwoń pod numer +48 539 006 374 albo napisz na [email protected] – odpowiemy konkretnie i rzeczowo.